- 电动试压泵系列

- 电动试压泵2D-SY

- 电动试压泵3D-SY

- 电动试压泵4D-SY

- 集成式电动试压泵

- 超高压电动试压泵

- 电动试压泵2DSY型

- 电动试压泵2D-SY

- 电动试压泵3DSY型

- 试压泵3D-SY小型

- 电动试压泵3D-SY型

- 电动试压泵4DSY型

- 电动试压泵4D-SY

- 电动试压泵4D-SY立式

- 大流量电动试压泵

- 大流量电动试压泵

- 超高压电动试压泵

- 超高压电动试压泵

- 气动试压泵QY140

- 气动试压泵单缸

- 气动试压泵QY140

- 气动试压泵QY140A

- 老式QY气动试压泵

- 气动试压泵QST型

- 气动试压泵QST系列

- 气动试压台QST系列

- 气动试压泵超高压

- 液压阀门试验台

- 防喷器远程控制装置

- 试压泵曲线记录仪

- 试压泵数显表式

- 试压泵数显记录仪

- 计算机控制试压泵

- 计算机控制试压泵

- 便携式计算机试压泵

- 压力自控试压泵遥控

- 试压泵压力自控遥控

- 变频变流量试压泵

- 试压泵柴油机汽油机

- 柴油机汽油机试压泵

- 电动试压泵装备综合

- 防喷器远程控制装置

- 试压泵控制系统配件

- 试压系统控制软件

- 试压泵压力集成阀

- 电气控制系统

- 智能显示仪表

- 试压泵控制器

- 手动试压泵单缸双缸

- 手动试压泵双缸

- 手动试压泵单缸

抽油泵计算机控制试压泵(机)系统技术方案

来源:本站 添加时间:2015/6/27 16:13:36

抽油泵试压机技术方案

该试压机用于抽油泵总成密封性能检测、配合间隙漏失量检测,符合GB/T 18607-2001《抽油泵及其组件规范》标准所规定的要求。

一、技术参数

1. 适用范围:泵筒直径φ44-φ115mm;长度:3000-11500mm;

2. 试验压力:0-40Mpa;最大作业压力40 Mpa;

3. 工作介质:GB252-81 20#轻柴油;

4. 同时试压根数:3根;漏适量检测单根作业;

5. 整机功率:30KW;环境温度:10℃-40℃;

6. 漏失量检测压力波动:10MPa±0.5MPa;

7. 外形尺寸:主机 12550mm×2050mm×1350mm(长×宽×高);

8. 泵间隙配合漏失量检测按照GB/T 18607-2001泵筒φ95.3mm 间隙代号5级 泄漏量7380ml/min设计;

二、设计方案

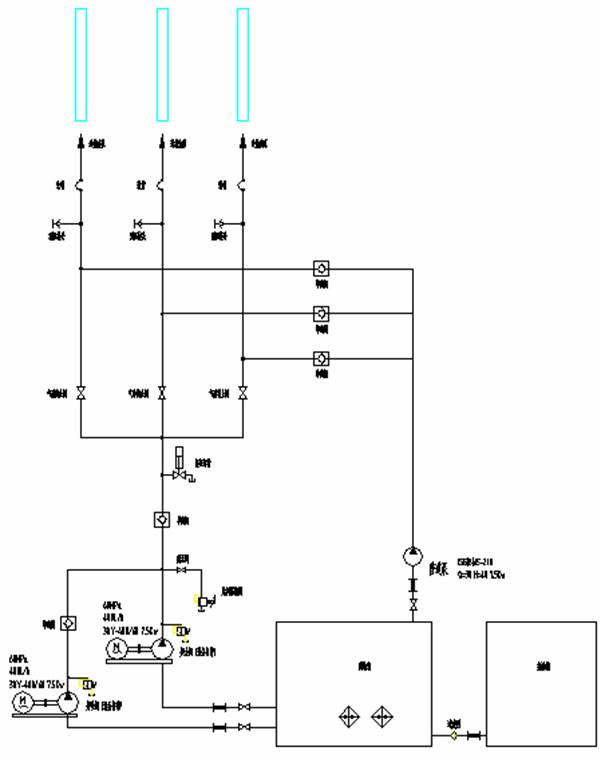

如图1所示,本系统采用低压管道泵快速充液和高压柱塞泵增压相结合的控制方式,可以同时满足试验压力和节拍的要求。

图1:流体原理图

工作流程:

1、泵总成密封性能试验:将待试抽油泵吊放在前料架上,抽出柱塞,进出料机构动作3次,把3根待试抽油泵传送到试压主机,夹具夹紧,旋紧试压接头,在界面下输入抽油泵的代号、泵径、试验压力等后,启动泵总成密封性能试验按钮,管道泵向泵筒内注入低压柴油,延时后,将钢球吸至与凡座靠严,再经延时后,停管道泵,开启高压泵增压,当泵筒内压力上升到设定压力值时,关闭高压气动截止阀,停高压泵,按设定时间保压,压力降不超过0.5MPa为合格,不合格的自动提示。在高压回路中装有高压卸荷阀,当保压完成后自动打开高压截止阀及高压卸荷阀,将系统压力卸掉,然后旋下试压接头,松开夹具,移动小车上控油气缸动作升起,使泵筒倾斜,将试压介质排空。排空结束后进出料机构再动作3次,把3根已试泵传送出到后料架,后料架带有斜度,便于继续控油。

2、配合间隙漏失量测试:将待试抽油泵吊放在前料架上,将柱塞装入泵筒内,进出料机构动作3次,把3根待试抽油泵传送到试压主机,夹具夹紧,旋紧试压接头,启动配合间隙漏失量测试按钮,管道泵向泵筒内注入低压柴油,延时后停管道泵,开启高压泵增压,当检测系统压力到10MPa时,比例溢流阀开始溢流,稳压3min,通过泵筒末端的量杯,人工检测出泵筒配合间隙漏失量,达到规定时间后,停高压泵,打开高压卸荷阀自动卸压,后续动作同泵总成密封性能试验。打印机将产品规格、名称、出厂编号、压力—时间曲线、漏失量、等级、检验人等打印出来。

所有操作均可由计算机控制或现场按钮手动辅助操作。

试压机结构

图2 试压机

抽油泵试压机主机由机体、进出料机构2套、夹紧机构3套、控油机构1套、移动小车、油箱组成,其中控油机构、进出料机构各1套置于移动小车上,主机前后各有一料架存放试压前后的抽油泵,控油机构可以实现自动控油,不同管长通过调整移动小车位置来调整。各管线从主机底部或侧部通过,整体结构紧凑。

三、主要特点:

1.试验压力、保压时间等参数、模式可通过上位机预先设定。

2.可对试压过程的数据、曲线将进行实时显示、存储和打印,操作界面友好,测试参数有据可查。

3.具有自动、手动切换操作功能。自动方式下,从充液开始,到保压卸荷结束,实现全自动控制。

4.采用低压管道泵快速充液和高压柱塞泵增压相结合的控制方式,可以同时满足试验压力和节拍的要求。

5.配备压力传感器、压力表、电接点压力表、安全阀等多级检测与保护,试压过程中遇到特殊情况时,可实现强制断电、停机和卸压等功能,防止安全事故发生。

在设备明显位置设有警示闪光灯,设备运转过程中提醒操作者和过往行人,减少事故的发生机率。

6.三根抽油泵同时试压,分别显示试压情况,能够自动判断试压是否合格,试压不合格产品管路自动切断,不影响其它2根或一根泵筒继续试压作业。

漏适量测试可单根作业。

7.移动小车上设有控油机构,试压结束后,将抽油泵一端升起,使泵筒倾斜,将试压介质排空,减轻劳动强度。

8.试压过程中人机分离,将工件吊装就位并连接后,整个试压工作中,人员只需在操作室完成主机开机、关机、卸荷等试压工作。操作室与试压区分开,通过试压现场的摄像头,可以在操作室内的监视器上对试压过程和漏失量进行全方位监测,以保证不会因为突发情况而造成安全事故。

9.油箱中设有加热装置,实现温度自动调节,保证试压介质恒温。

10.泵筒两端设有集油箱,柴油汇集后自动流回油箱,防止柴油溅到地面上。

11. 关键部件采用进口件,确保产品质量。

四、系统组成

流体系统:高压泵、管道泵、比例溢流阀、高压卸荷阀、高压单向阀、高压气控截止阀、注水阀、安全阀、高压截止阀、高压软管、气缸、电磁阀、过滤网、压力表、测压接头、油箱等。

测控系统:计算机、显示器、打印机、数据采集装置、仪器仪表、压力变送器、摄像监视系统、控制操作台、低压电器等。

试压平台:用于放置被试压件,主要由机体、进出料机构、控油机构、夹紧机构、移动小车、试压安全防护屏(1/2周)、前后料架组成,控油机构可以实现自动控油,不同泵长通过移动小车来调整。